Articolo TM181

Torrifaro a corona mobile motorizzata MEGAFAR

TORREFARO A CORONA MOBILE MOTORIZZATA MEGAFAR

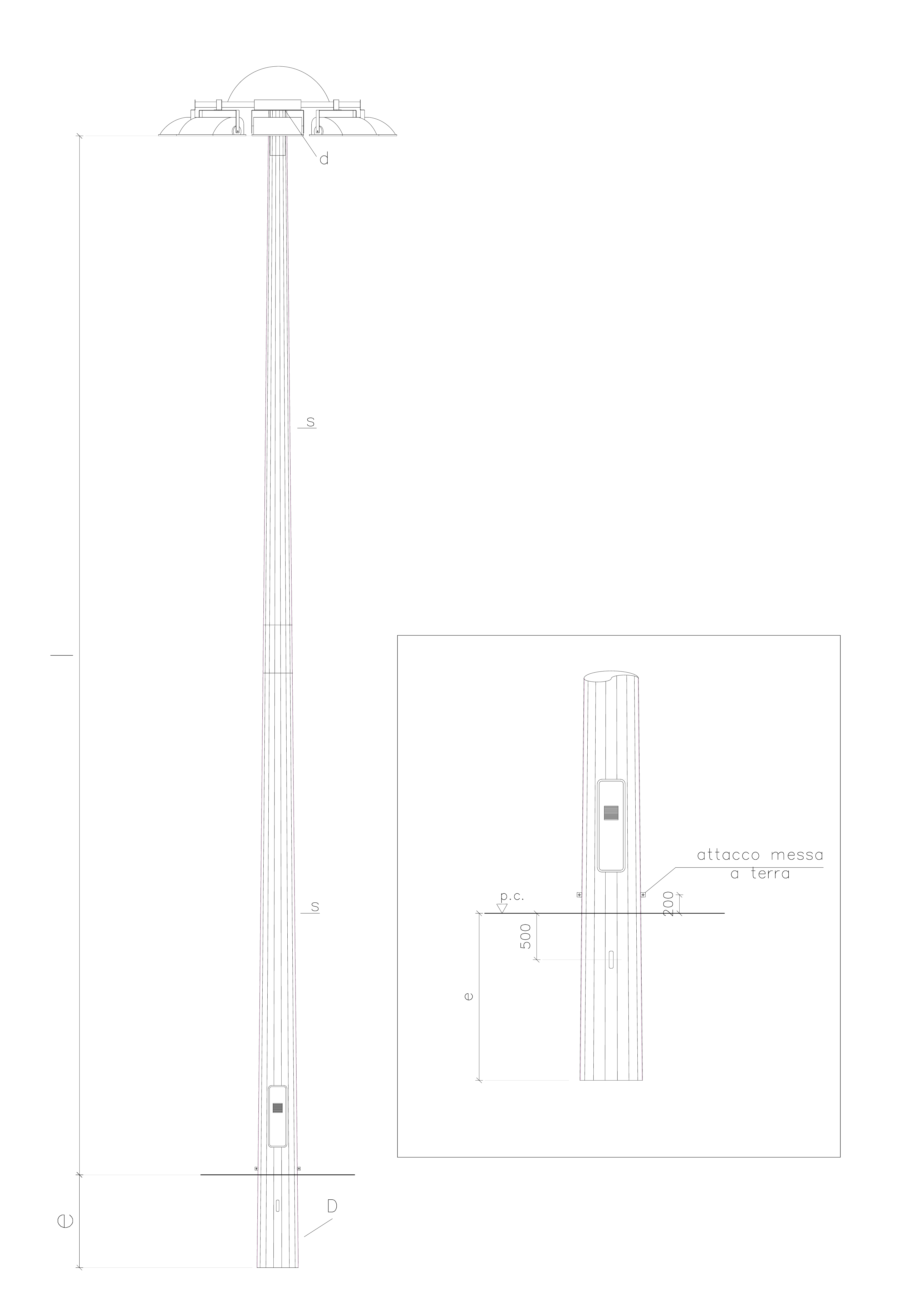

La torre, di forma troncoconica a sezione poligonale, è realizzata in lamiera d’acciaio pressopiegata a freddo e saldata longitudinalmente. La saldatura è eseguita con procedimento omologato secondo la norma UNI EN ISO 15614-1.

Il fusto è composto da due tronchi da accoppiare in sito mediante sovrapposizione ad incastro autobloccante (slip on joint).

Nel tronco di base è previsto l’alloggiamento dell’argano di sollevamento accessibile mediante portella munita di chiusura antivandalo.

Il tronco di base è inoltre predisposto per l’ infissione diretta nel plinto di fondazione ed è provvisto di foro ingresso cavi e piastrina di messa a terra.

Il sistema mobile motorizzato è costituito da:

Testapalo: posizionato alla sommità del fusto ospita la puleggia di rinvio della fune, il dispositivo di aggancio della corona portaproiettori, i perni di centraggio antirotazione, il corpo presa spina che garantisce il collegamento elettrico mantenendo fissi i cavi di alimentazione all’interno del fusto.

Corona mobile: in acciaio, di forma circolare, sostiene i corpi illuminanti, le relative apparecchiature elettriche ed è fissata al carrello.

Carrello: in acciaio, scorre nella guida fissata sul fusto della torre mediante pattini/rulli, si aggancia al testapalo mediante due lamine d’acciaio che sostengono il peso della corona in condizioni di esercizio.

Guida: In lega leggera, fissata su tutta la lunghezza del fusto permette il regolare scorrimento del carrello

Freno paracadute: l’esclusivo sistema di frenatura si basa unicamente su tre elementi in acciaio inossidabile.

In condizioni di esercizio il sistema è attivo, durante le operazioni di salita e discesa del carrello il sistema è pronto ad intervenire in caso di allentamento della fune.

Fune di trazione: in acciaio zincato ad alta resistenza e adeguatamente dimensionata, è fissata da una lato al carrello, dall’altro al tamburo posizionato alla base della torre in corrispondenza alla portella d’ispezione.

Gruppo di azionamento: è fissato al fusto mediante un dispositivo basculante che permette il controllo della tensione della fune, è costituito da un riduttore a vite senza fine combinato con una precoppia ad ingranaggi ed azionato da un motore elettrico asportabile.

Il gruppo di azionamento è collegato al tamburo che permette la movimentazione del sistema tramite avvolgimento/svolgimento della fune.

Motore asportabile: con caratteristiche pari a kw 0,75/1,5 – 3 ph – 50 Hz – 4 poli a 380 V in funzione del carico da sollevare. E’ corredato di quadro elettrico e pulsantiera

volante in bassa tensione con cavo di alimentazione pari a mt. 5 per poter operare in sicurezza durante le fasi di movimentazione; la pulsantiera è provvista dei comandi di stop di linea, di salita e discesa. L’alimentazione del motore è ricavata dalla linea di alimentazione dei proiettori.

Questo sistema permette la manutenzione di più torri faro contemporaneamente.

Accessori elettrici: la linea di alimentazione dei proiettori è realizzata con un cavo fisso posto all’interno del fusto ed è sezionabile tramite un interruttore di blocco con fusibile.

Il numero dei conduttori è in funzione del numero di accensioni necessarie (standard n. 1 accensione). La linea parte dalla presa interbloccata posta nel vano dell’argano e termina alla sommità del fusto nel corpo presa femmina.

Cupola di protezione: Costituita da una cupola semisferica in vetroresina protetta superficialmente da uno strato di vernice gelcoat pigmentata di colore grigio, è posta in sommità a protezione degli organi elettrici e meccanici.

Le torrifaro sono zincate a caldo per immersione in bagno di zinco in conformità alla Norma UNI EN ISO 1461.

Su richiesta del cliente è disponibile la verniciatura a polveri eseguita secondo la Norma UNI EN ISO 12944

|

m

|

m

|

mm

|

mm

|

mm

|

kg

|

m²

|

m x m x m

|

|

|---|---|---|---|---|---|---|---|---|

| TM181 | 18 | 1,5 | 562 | 180 | 4 - 4 | 1280 | 24 | 2,70 × 2,70 × 1,70 |

-

La struttura viene realizzata secondo la norma UNI EN 1090 in classe di esecuzione EXC2 in conformità CE.

-

Il fusto è realizzato in acciaio tipo S355 JR, la carpenteria in acciaio tipo S235 JR con caratteristiche conformi alla norma UNI EN 10025, il tutto zincato a caldo secondo le

norme UNI EN 1461. La bulloneria fornita è in acciaio inossidabile di grado A4-70 conforme alla norma UNI EN ISO 3506. -

Le tolleranze dimensionali sono conformi alla norma UNI EN 1090.

-

. UNI EN 1461: Rivestimenti di zincatura per immersione a caldo su prodotti finiti ferrosi e articoli di acciaio.

. UNI EN 10025: Prodotti laminati a caldo di acciai per impieghi strutturali.

. UNI EN 3834: Requisiti di qualità per la saldatura per fusione dei materiali metallici

. UNI EN 1090-2: Esecuzione di strutture di acciaio e di alluminio. Parte 2 – Requisiti tecnici per strutture di acciaio.

. D.M. 17/01/2018: Aggiornamento delle Norme Tecniche per le Costruzioni.

. Circolare n.7 21/01/2019: Istruzioni per l’applicazione del D.M. 17/01/2018.

. D.Lgs. 81/2008: Testo unico sulla salute e sicurezza sul lavoro.

CAPITOLATO TORRE MOBILE MOTORIZZATA MOD. TM181

1 STRUTTURE METALLICHE

1.1 Oggetto

I lavori oggetto del presente CT riguardano la fornitura di n….. torrifaro metalliche per illuminazione di altezza pari a 18 m fuori terra da installare mediante infissione diretta nel plinto di fondazione.

Le strutture saranno ubicate …………….

Vita nominale dell’opera (NTC 2018 Tab. 2.4.I): 50 anni

Classe d’uso (NTC 2018 § 2.4.2) : II

Classe di esecuzione (UNI EN 1090-2): EXC2

1.2 Prestazioni

L’ Appaltatore deve fornire le seguenti prestazioni:

. approvvigionamento dei materiali (profilati, lamiere…)

. prefabbricazione in officina

. stoccaggio in officina

. trattamenti protettivi superficiali (zincatura a caldo)

. documenti di ispezione dei materiali

. marcatura CE dei componenti strutturali

. trasporto in cantiere

. furgone officina con attrezzatura per il montaggio

. assemblaggio a terra della torrefaro e assistenza al rizzamento mediante autogru

. montaggio meccanico dei proiettori e accessori previsti nel progetto esecutivo

. rilascio verbale di fine lavori

1.3 Descrizione della fornitura

Formano oggetto della fornitura le seguenti opere:

Torrifaro modello TM181 di produzione N.C.M. Srl a corona mobile motorizzata, dimensionate per l’installazione di n° … proiettori tipo ……… su 360° in corona, costituite dai seguenti elementi:

FUSTO

Di forma troncoconica a sezione poligonale è realizzato in lamiera d’acciaio S355 JR pressopiegata a freddo e saldata longitudinalmente. La saldatura è eseguita con procedimento omologato secondo al norma UNI EN ISO 15614-1.

Il fusto è composto da due tronchi da accoppiare in sito mediante sovrapposizione ad incastro autobloccante (slip-on-joint).

Nel tronco di base è previsto l’alloggiamento dell’argano di sollevamento accessibile mediante portella munita di chiusura antivandalo.

Il tronco di base è inoltre predisposto per l’ infissione diretta nel plinto di fondazione ed è provvisto di foro ingresso cavi e piastrina di messa a terra.

SISTEMA MOBILE MOTORIZZATO

Il sistema mobile motorizzato è costituito da:

Testapalo: posizionato alla sommità del fusto ospita la puleggia di rinvio della fune, il dispositivo di aggancio della corona porta proiettori, i perni di centraggio antirotazione, il corpo presa spina che garantisce il collegamento elettrico mantenendo fissi i cavi di alimentazione all’interno del fusto.

Corona mobile: in acciaio, di forma circolare, sostiene i corpi illuminanti, le relative apparecchiature elettriche ed è fissata al carrello.

Carrello: in acciaio, scorre nella guida fissata sul fusto della torre mediante pattini/rulli, si aggancia al testa palo mediante due lamine d’acciaio che sostengono il peso della corona in condizioni di esercizio.

Guida: in lega leggera, fissata su tutta la lunghezza del fusto permette il regolare scorrimento del carrello.

Freno paracadute: l’esclusivo sistema di frenatura si basa unicamente su tre elementi in acciaio inossidabile. In condizioni di esercizio il sistema è attivo, durante le operazioni di salita e discesa del carrello il sistema è pronto ad intervenire in caso di allentamento della fune.

Fune di trazione: in acciaio zincato ad alta resistenza e adeguatamente dimensionata, è fissata da un lato al carrello, dall’altro al tamburo posizionato alla base della torre in corrispondenza della portella di ispezione.

Gruppo di azionamento: è fissato al fusto mediante un dispositivo basculante che permette il controllo della tensione della fune, è costituito da un riduttore a vite senza fine combinato con una precoppia ad ingranaggi ed azionato da un motore elettrico asportabile. Il gruppo di azionamento è collegato al tamburo che permette la movimentazione del sistema tramite avvolgimento/svolgimento della fune.

Motore asportabile: con caratteristiche pari a kw 0,75/1,5 – 3 ph – 50 Hz – 4 poli a 380 V in funzione del carico da sollevare. E’ corredato di quadro elettrico e pulsantiera volante in bassa tensione con cavo di alimentazione pari a mt.5 per poter operare in sicurezza durante le fasi di movimentazione; la pulsantiera è provvista dei comandi di stop di linea, di salita e discesa. L’alimentazione del motore è ricavata dalla linea di alimentazione dei proiettori. Questo sistema permette la manutenzione di più torrifaro contemporaneamente.

Accessori elettrici: la linea di alimentazione dei proiettori è realizzata con un cavo fisso posto all’interno del fusto ed è sezionabile tramite un interruttore di blocco con fusibile. Il numero dei conduttori è in funzione del numero di accensioni necessarie (standard n.1 accensione). La linea parte dalla presa interbloccata posta nel vano dell’argano e termina alla sommità del fusto nel corpo presa femmina.

Cupola di protezione: costituita da una cupola semisferica in vetroresina protetta superficialmente da uno strato di vernice gelcoat pigmentata di colore grigio, è posta in sommità a protezione degli organi elettrici e meccanici.

FINITURA

L’ intera struttura, in tutti i suoi componenti di acciaio, è zincata a caldo per immersione in bagno di zinco fuso, in conformità alle norme UNI EN ISO 1461.

1.4 Movimentazione e stoccaggio

Le strutture in acciaio devono essere imballate, movimentate e trasportate con cura in modo tale da non provocare deformazioni permanenti e danni superficiali. Particolare cura deve essere posta per irrigidire le estremità libere e proteggere le superfici lavorate.

1.5 Saldatura

L’Appaltatore deve garantire di effettuare saldature con adeguato livello di qualità come definito dalla norma UNI EN ISO 3834 ed in funzione della classe di esecuzione delle strutture secondo quanto riportato nella tabella 8.1. Tali prescrizioni non devono comunque risultare meno cautelative di quelle riportate nella tabella 11.3.XI delle NTC2018.

Per le classi di esecuzione EXC2, EXC3 e EXC4 il coordinamento delle attività di saldatura deve essere mantenuto da appositi Coordinatori di Saldatura qualificati secondo UNI EN ISO 14731.

1.5.1 Qualifica dei saldatori

Tutti i saldatori impiegati devono essere certificati e qualificati secondo la norma UNI EN ISO 9606-1, gli operatori secondo la UNI EN 14732.

1.6 Tolleranze di fabbricazione

Le tolleranze di fabbricazione sono indicate sulle tavole di progetto.

1.7 Montaggio

L’Appaltatore deve organizzare il cantiere in modo da soddisfare i requisiti tecnici che garantiscono la sicurezza dei lavori mostrando di aver esaminato i seguenti punti:

. impiego dei mezzi di sollevamento

. viabilità e accesso

. condizioni del terreno

. possibili cedimenti dei supporti di montaggio delle strutture

. conoscenza dettagliata degli underground, cavi sospesi o altro

. strutture adiacenti influenzanti il montaggio

. procedure di cooperazione con altri Appaltatori agenti nel sito

. disponibilità di utenze

Le attività di montaggio devono essere approvate dal Direttore dei Lavori.

Per le tolleranze di montaggio fare riferimento alla UNI EN 1090-2 §11.1.

1.8 Trattamenti protettivi

La protezione dei materiali mediante zincatura a caldo deve essere conforme alla norma UNI EN ISO 1461 e UNI EN ISO 14713 parti 1 e 2.

Le saldature di elementi strutturali da sottoporre a zincatura devono essere privi di porosità e soffiature, eventuali scorie vanno rimosse prima della zincatura; sono vietate lavorazioni di piegatura e formatura meccanica di pezzi zincati a caldo. Se si eseguono operazioni di taglio o foratura di pezzi già zincati, occorre procedere al ripristino della zincatura. Per gli elementi composti da elementi sciolti assemblati mediante saldatura, è opportuno prevedere coppie di fori di sfiato di diametro non minore di 10 mm.

Lo spessore minimo del rivestimento di zinco deve essere conforme a quanto riportato nella tabella 11.1.

I pezzi zincati devono essere ispezionati per individuare eventuali difetti, l’estensione massima delle zone che presentano difetti non può superare i limiti indicati dalla norma UNI EN ISO 1461; in particolare le aree non rivestite da zincatura non devono superare lo 0.5% della superficie dell’elemento ed ogni area da riparare non deve essere maggiore di 10 cmq. Le riparazioni devono essere effettuate secondo UNI EN ISO 2063.

1.9 Caratteristiche dimensionali della torrefaro:

| Altezza fuori terra | mm | 18000 |

| Interramento | mm | 1500 |

| Ø Base / spessore | mm | 562/4 |

| Ø Sommità / spessore | mm | 180/4 |

| Peso | Kg | 1280 |